这是Quicktron快仓在国内最大的纯料箱搬运项目,也是第一个货架到人和料箱到人融合的项目,该项目故障率低至万分之三以下,远超行业平均水平。客户如此评价:“项目整体运用了前沿技术,数十台料箱式机器人在无人库中穿梭,还融入了箱式分拣线体,提高了流转效率和操作友好度,未来几年的发货都不愁了。”

全方位缔造可靠性

1. 硬件

从研发阶段起确保产品可靠性,所有关键部件均经过等效100万次的耐久测试。

2. 软件

上位机下位机与RCS紧密配合,异常任务智能重试最大限度减少人工干预。

3. 实施

标准化实施步骤和专业的项目工程师,上千项目的交付经验,确保高质量交付。

Quicktron

效率超出客户预期

纯料箱搬运场景第一次采用灰盒对接的方式,做到入库/返库系统计算最优库位,同时交控动态计算代价可实现巷道均衡和库位均衡,实现通过库位进行倒箱,提高作业效率,降低拥堵。客户要求的效率指标为500多箱/时,使用快仓的调度系统最高峰可达600多箱/时。

Quicktron

项目部署

基本情况

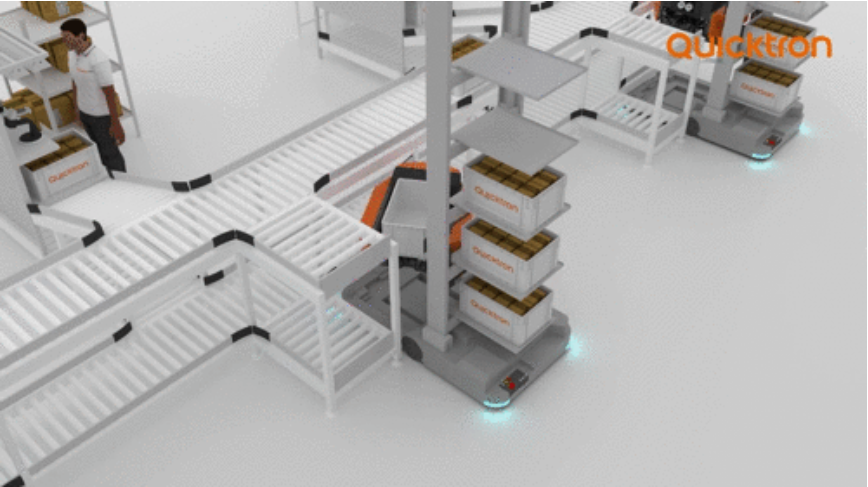

为实现仓储作业智能化和自动化,提升操作效率,降低作业成本,满足未来业务发展的需求量,客户选择在原料仓库建立基于移动机器人的智能仓储分拣系统。机器人仓储库区总面积5000多平方,货架到人仓和料箱到人仓8小时内共需要拣选订单行数为7500行,其中货架到人仓占比30%,料箱到人仓占比70%。

货架到人库区

500多个货位,容纳客户原有仓库的50%托盘物料和30%平库物料。

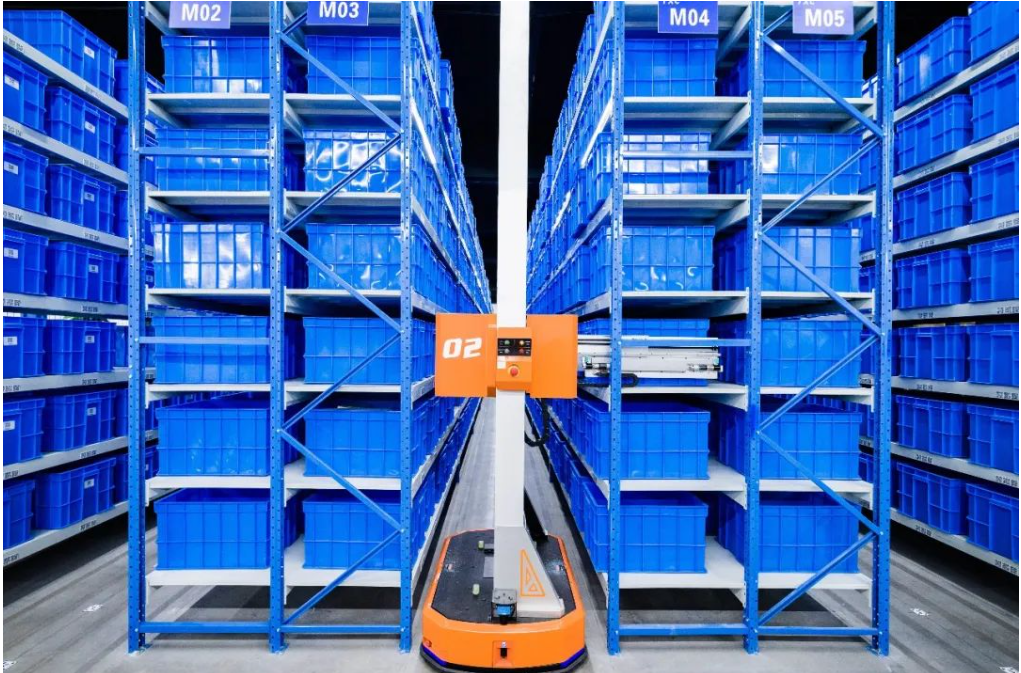

料箱到人库区

四排货架和双排货架合计200多个,3万多个料箱存储位,容纳客户原有仓库的50%托盘物料和70%平库物料以及100%的料盒物料。

Quicktron

细节之处

凸显匠心

因货架到人库区箱规种类繁多,单纯的托盘工作站或者单纯的分拨墙工作站已经不符合实际需求,采用1个分拨墙加2个托盘位结合的方式,大大提高拣选物料尺寸的兼容性。

1. 方案整体采用环线运行,经过读码器来读取箱子条码来确认到哪个拣选工位进行拣选。

2. 移动机器人投放到线体后,经过环线输送,读码器读取固定条码后,上游系统分配到拣选工位,输送设备根据上游指令将周转箱弹出到拣选工位,拣选完成确认后,箱体继续回到主线输送,到相应的回库工位弹出,移动机器人将周转箱转运到入库存储位。

3. 移动机器人取货和送货工位有5个暂存位,为了提高主线输送效率,同时能够满足移动机器人集中投放或者集中入库的效率问题,给予一定的缓存,还能提高移动机器人的利用效率。

Quicktron

机器人

自动化的毛细血管

客户SAP下发生产出库计划给WMS,WMS根据出库单信息将需要出库的物料分类为不同的库区并分别将出库单推送给货架到人或者料箱到人的拣选工作站。两库区订单都拣选完成后,人工推车将拣选出的物料搬运至合单区进行合单。

料箱到人库区

货架到人工作站

2023-11-24 13:58

2023-11-24 13:58 [导读]

[导读]