[导读]

[导读]

前言 随着汽车产能的增大,涂装车间生产线为保证柔性生产,车身存储数量也显著增加。车身存储有四大区域,电泳底漆烘干后需要将前处理和电泳排空、底漆烘干排空存储区;PVC底胶喷涂烘干后,胶烘干炉排空存储区;面漆烘干后,面漆烘干炉排空存储区;电泳底漆空滑橇和面漆空滑橇返回段,空橇存储区;车身有套色工艺要求的还需设置套色前排序存储区。车身涂装自动化生产线大规模采用滑橇式输送机,存储设备采用链式或带式动力滚床、摩擦式动力滚床、链式或带式积放线

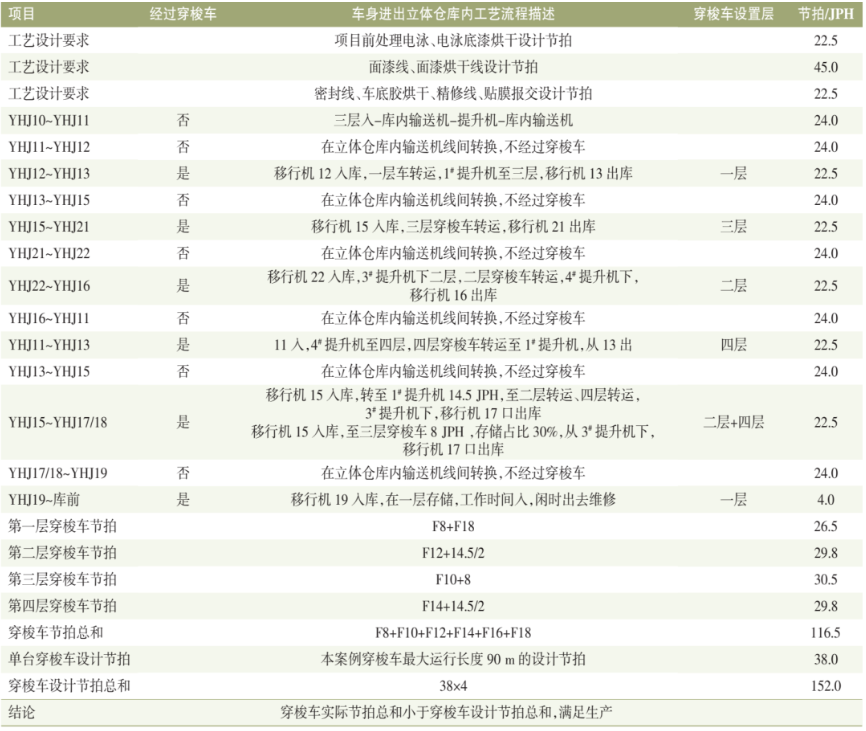

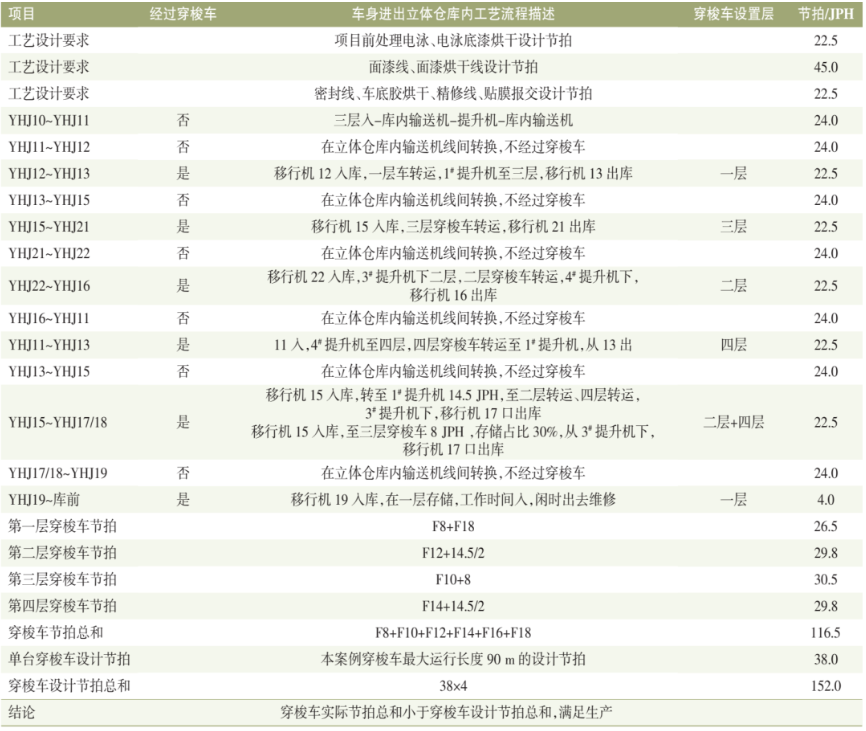

随着汽车产能的增大,涂装车间生产线为保证柔性生产,车身存储数量也显著增加。车身存储有四大区域,电泳底漆烘干后需要将前处理和电泳排空、底漆烘干排空存储区;PVC底胶喷涂烘干后,胶烘干炉排空存储区;面漆烘干后,面漆烘干炉排空存储区;电泳底漆空滑橇和面漆空滑橇返回段,空橇存储区;车身有套色工艺要求的还需设置套色前排序存储区。车身涂装自动化生产线大规模采用滑橇式输送机,存储设备采用链式或带式动力滚床、摩擦式动力滚床、链式或带式积放线存储。存储区设置根据总体工艺平面布置方式分别设置在车间一层、二层、三层以及夹层的不同区域。滑橇带车身存储只能实现平面存储,需要较大的占地空间。而采用立体仓库存储可以实现机械化和自动化;采用高层货架、立体存储,能有效利用空间,减少占地面积、降低土地购置费用;采用滑橇作为托盘方便车身出入库,货位集中,便于控制与管理,特别是使用电子计算机,不但能够实现作业过程的自动控制,而且能够进行车身信息处理。立体仓库应用涂装车间生产线,可实现高空多层自动化存储,车身入库、出库与滑橇式输送机配合,无需其他辅助装备,实现高效存取自动化,操作简便化,仓库高层合理化,是当前技术水平较高的存储形式。自动化立体仓库由货架、穿梭车、入(出)库工作台车、操作控制系统、WCS调度系统以及WMS管理系统组成。涂装车间内应用的货架为一独立的钢结构体系,具有良好的刚度和强度,除基础预埋件及地脚安装外,货架的其他部分不与建筑构件相连接。货架自身具有承受因货物分布不均而造成偏载的能力;货架结构构件坚固、安全,可以承受由于穿梭车碰撞而产生的冲击力。地脚基础板设有紧固及调平装置,以确保货架的安装精度及使用要求。货架接地,货架片及地轨之间采用扁钢连接成整体。货架主体是整个货架系统的主要支撑结构,由立柱和支撑件构成,采用钢结构式料架。货架的加工与安装精度有严格要求。立柱片各横梁连接孔距误差±1mm;横梁长度极限偏差±1mm;立柱两侧弯曲变形不大于1/1000,且≤10mm;承载横梁弯曲度1/1000,且≤3mm。同货位同层横梁,穿梭车两侧横梁的高度高差≤4mm;货架片同侧面在巷道全长弯曲偏差≤10mm;货架片全高极限偏差、货架单片宽极限偏差±2mm;以轨道中心为基础到二边货架的尺寸偏差±2mm。立体仓库核心部件—穿梭车,由举升机构、伸缩货叉和行走底盘三部分组成,三套电机分别驱动,实现货物的左右举升传送和穿梭车的水平行走。穿梭车上的可伸缩货叉用来交接动力滚床上的橇体和车身;穿梭车本身的驱动装置带动穿梭车在轨道上进行货物的往复式高速输送。以某车身涂装车间生产项目穿梭车为例,其采用伺服控制,技术参数如下:货物单元尺寸:5100mm×2200mm×1650mm;货叉运行速度:空载60m/min,重载30m/min;车体表面处理:酸洗-磷化-喷塑,涂层厚度60~80μm;本案例项目生产节拍较快,采用四层货架,单通道系统,每层设置一台穿梭车,实现车身左右货架存储。而层间货物传递靠升降机实现。货架采用钢制框架结构,穿梭车轨道两端带有缓冲器,两端设有固定端挡,可以防止穿梭车冲出轨道;每台穿梭车有四个聚氨酯行走轮,两套导向轮组,同样驱动轮采用钢芯外包聚氨酯轮,免维护设计,使用寿命达10年。带专用的货叉电动举升装置。穿梭车行走、举升及货叉伸缩电源采用滑触线供电方式。穿梭车自身携带控制柜、自带控制器,设计有专用的PLC系统,以保证穿梭车系统能独立自动运行。穿梭小车的速度控制,采用变频器实现模拟量闭环调速,伺服控制。穿梭车的认址,采用激光条码认址,定位精度可达±5mm,在穿梭车高速运行时,实现了穿梭车定位准确。穿梭车的控制模式有全自动、半自动、手动和维修模式。穿梭车的通讯,采用红外通讯。本案例项目自动化立体仓库系统共布置了4台穿梭车。为了保证每台穿梭车搬运托盘目的地以及供应空托盘信息的准确性,设置穿梭车托盘校验装置,本系统在每台穿梭车上均安装了1台条码扫描设备,在穿梭车每次接取橇体时,都进行条码扫描校验,保证橇体转接到位的准确性。高速运行的穿梭车有多重安全设计,高速运行的穿梭车的前后配有相应的防撞措施,在穿梭车前方有物体时在一定距离将自动减速,激光测距,低于安全距离强行停止。若检测到前方没有障碍物时,则穿梭车自动加速。穿梭车的前后设有极限开关,以保证穿梭车不会冲出轨道。并且在穿梭车的前后设有强行减速开关。穿梭与外面的安全护栏进行互锁,保证操作人员的安全。在安全门打开时,穿梭车将停止运行,在安全门确保关闭后,穿梭车系统将恢复自动运行。1)高空多层:自动化立体仓库货架一般都比较高,其高度一般在5m以上,最高可以达到40m。2)先进先出:自动化立体仓库系统是可以自动绑定每一件物料的入库时间,从而实现物料的先进先出。3)流向有序:物料是通过条形码技术等来进行处理的,所以自动化立体仓库货架可以实现物料流向的跟踪。针对立体仓库的存取特点,涂装车间生产线工艺布局可以采用立体仓库实现存储。涂装车间生产线采用立体化仓库存储工艺流程,以某工程项目案例为例,工艺计算要求立体仓库需要120个货位,单巷道、左右双货架四层形式。电泳打磨后的车身从车间一层进入立体仓库(以下简称入库),打磨后的车身从立体库的三层出库,也就是出库进入车间二层。胶烘干后的车身从车间二层入库,也就是进入立体库的三层,出库是在车间一层,同样也是立体库的一层;面漆烘干后的车身从车间二层入库,也就是进入立体库的三层,出库立体库的三层,车间的二层;需要套色的车身从车间一层进入库,出库在车间二层即立体库的三层出。首先制定车身出入库工艺流程,车身依次按照如下工艺流程进行出入库作业:1)密封胶烘干后入库→升降机→立体库内穿梭车→密封胶烘干后出库;2)电泳打磨后入库→升降机→立体库内穿梭车→电泳打磨后出库;3)面漆烘干后入库转接→升降机→立体库内穿梭车→面漆烘干后入库换层转接→升降机→立体库内穿梭车→套色遮蔽前出库;4)套色遮蔽后入库→升降机→立体库内穿梭车→套色遮蔽后出库;5)套色烘干后入库转接→升降机→立体库内穿梭车→套色烘干后出库。确定了立体仓库工艺流程后,进行生产线总体工艺平面布置图设计。将车间一层、二层、三层等需要存储的工位与立体仓库有效衔接,合理布局。滑橇式输送机功能单元携带车身可直接进出立体仓库,无需其他辅助装备。货位尺寸6000mmX2650mmX3250mm(长X宽X高),120个货位立体库尺寸90000mmX8100mmX13200mm,占地面积729平米。采用电动移行机直接进出立体仓库,立体仓库内设4台滑橇升降机辅助完成单侧货架分层到位,升降机、电动移行机相邻货位设置必要的动力滚床,完成车身与升降机、移行机的交接,可以大大减少穿梭机的节拍时间,提高生产效率。作出立体仓库外部进出库后还要作出库内工艺流程,以便操作控制系统、WCS调度系统以及WMS管理系统软件编制。图1为立体仓库工艺循环流程梅花图,YHJ10-YHJ19代表电动移行机编号。

图1 立体仓库工艺循环流程梅花图

规模化生产,立体仓库能否按节拍满足涂装生产线生产要求,具体项目设计要对立体仓库进行循环节拍核算。表1给出的是某案例项目的生产节拍为最大45JPH立体仓库节拍核算。

涂装车间生产线立体仓库的引入应用,相较于平面存储,设备投入成本有所增加。表2为单一工位平面存储和立体库存储成本分析。

就设备投资而言,采用立体仓库较平面存储设备投资有所增加,这是采用立体仓库的缺点,但是土地利用率提高了,有效利用车间空间,占地面积减少,使得车间空间利用率率显著提高,不但有效减少基建投资成本,而且降低涂装车间能耗消耗。自动化立体仓库系统能按照指令自动完成货物的存取作业,并对仓库的货物进行自动化管理,使物料搬运储存更加合理。作为生产过程的中间环节,它具有在制品的缓冲存储功能。应用于涂装车间生产线车身存储工艺,自运化程度提高,车身库存周期缩短,减少占地面积,增加了车间有效使用空间,从而降低了土地购置成本、能源消耗成本。智能立体库是现代化仓库概念,已广泛应用与仓储行业中,成为企业的重要设备,汽车涂装生产线,生产率高、存储量大,立体仓库的引入应用,带给企业的不仅是生产过程的高效便利,更多的是一种推动力,能提高企业仓储能力,对产品稳定占领市场具有不小作用。

【声明】物流文视界网转载本文目的在于传递信息,并不代表赞同其观点或对真实性负责,物流文视界倡导尊重与保护知识产权。如发现文章存在版权问题,烦请联系小编邮箱:wuliuwenshijie@163.com,我们将及时进行处理。

2023-03-15 10:47

2023-03-15 10:47 [导读]

[导读]