前言

AGV是实现柔性制造、装配及自动化物流的关键设备之一,近几年来,随着各国智能制造政策的不断实施,促进了AGV产业的快速发展。目前,AGV系统广泛应用于各个行业之中,比如物流行业、新能源行业、汽车行业、制药行业等等。随着几十年的发展,AGV系统在结构、调度、导航方式等方面的发展更加趋近各行各业的需求,在稳定性、灵活性、安全性、智能化方面的优势越加凸显。

截至2020年底,我国光伏发电累计装机约253GW,新增装机48.2GW,连续七年全球领先,其中绝大部分太阳能电池生产车间处于半自动化状态,生产过程中大部分搬运工作由人工完成,具备完整的自动化生产能力的厂家屈指可数。AGV作为人工劳动者最重要的替代品,具备成本低、生产稳定、效率高和便于管理的优势,因此AGV在光伏行业中的应用是必然的趋势。本文以某太阳能电池车间为例,设计一套分离式AGV系统,提升车间整体自动化生产水平。

一、车间介绍

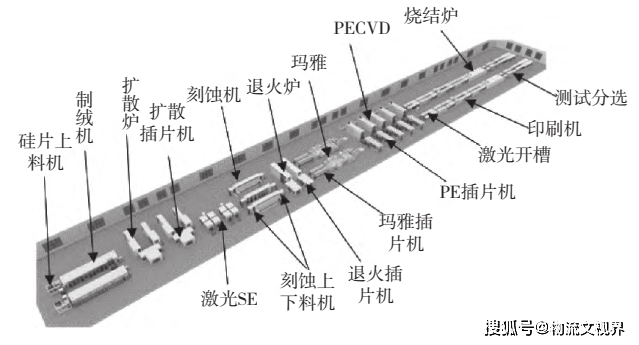

太阳能单晶perc电池生产工艺流程有硅片上料机、制绒、扩散、激光SE、刻蚀、退火、背钝化、正面镀膜、激光开槽、丝网印刷、烧结、分选等,其中激光开槽到分选工艺已经实现自动化生产,无需增加系统。整个电池车间设备布局按照工艺流程从前到后依次布置,如图1所示。

图1 电池车间设备布局图

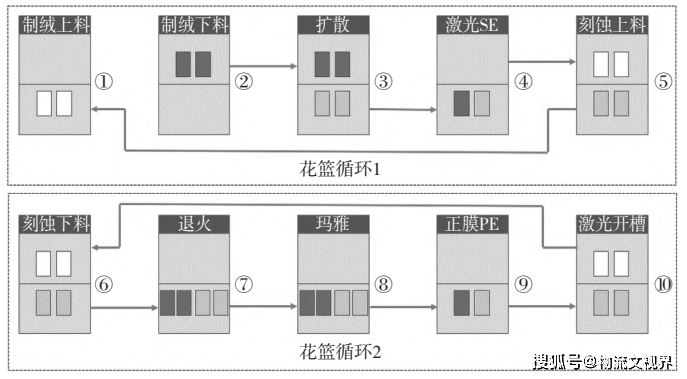

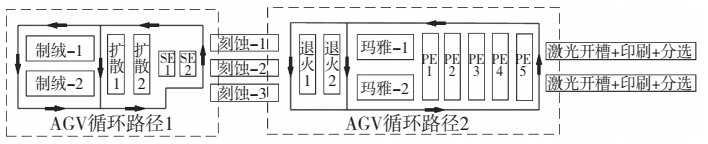

车间按照花篮流转分为两个循环路线,从制绒上料到刻蚀上料为一个循环;从刻蚀下料到激光开槽为一个循环,两个循环的花篮不可共用。花篮进出方式如下:(1)制绒上料机下层进空花篮;(2)制绒下料机上层出满花篮;(3)扩散上层进满花篮,下层出满花篮;(4)激光SE下进下出满花篮;(5)刻蚀下层进满花篮,上层出空花篮;(6)刻蚀下料上层进空花篮,下层出满花篮;(7)退火下进下出满花篮;(8)玛雅下进下出满花篮;(9)正膜PECVD下进下出满花篮;(10)激光开槽下层进满花篮,上层出空花篮。花篮循环及流转示意图如图2所示。

图2 花篮流转及循环示意图

目前,车间生产靠人工进行硅片上下料和花篮搬运工作,重复性的耗体力工作导致员工工作积极性不高,致使生产过程中存在以下几点影响:(1)各工序之间生产衔接性降低;(2)车间整体产能达不到最佳效果;(3)碎片率增高;(4)产品质量不稳定;(5)增加公司人力成本和管理成本的支出。

二、分离式AGV系统设计

为解决上述问题,结合行业实践的相关经验,设计了一套分离式AGV系统,代替人工上下料,实现从制绒到丝网印刷整线全自动化生产。分离式AGV的设计提高了对AGV的使用效率,减少了AGV运行过程中因花篮传输导致的等待时间,降低了企业的成本投入,具有一定的创新性。分离式AGV系统主要由AGV机身本体、移动货架、电耦合机构三部分组成。

2.1 AGV本体设计

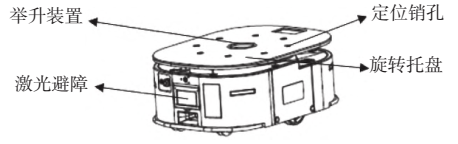

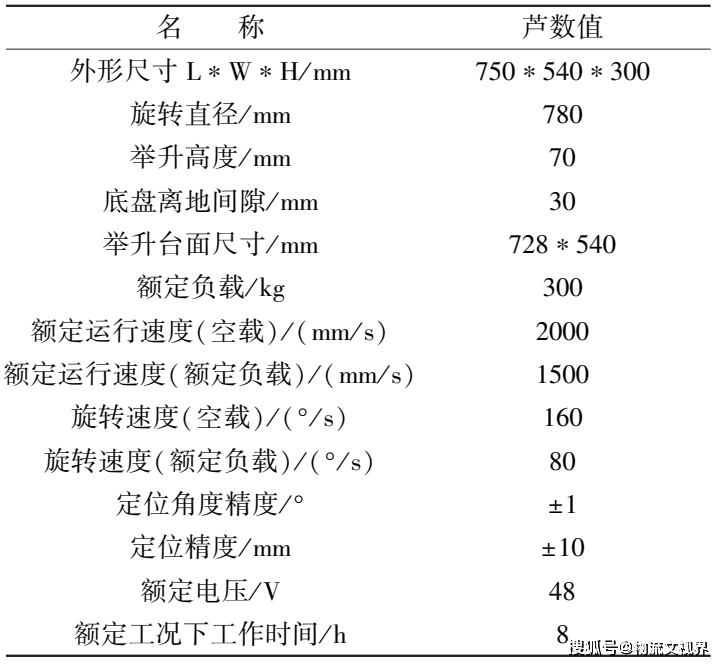

考虑AGV搬运物体的重量、体积和搬运形式,AGV本体设计有顶升装置和旋转装置,方便AGV搬运物体和行驶。由于AGV工作时处于货架的下方,视线受到影响,为避免AGV在行驶过程中发生碰撞,在AGV四周设计有激光传感器,使AGV具备自主避障功能,起到安全保护作用。AGV本体设计如图3所示,AGV参数设计如表1所示。

图3 AGV本体图

表1 AGV基本参数

2.2 AGV导航方式

AGV常用的导航方式有电磁导航、磁条导航、二维码导航、激光导航、视觉导航等。结合车间地面环境、定位精度、技术成熟度等因素,本设计采用激光SLAM导航方式,它定位精确,无需增加定位设施,柔性高,维护简单。

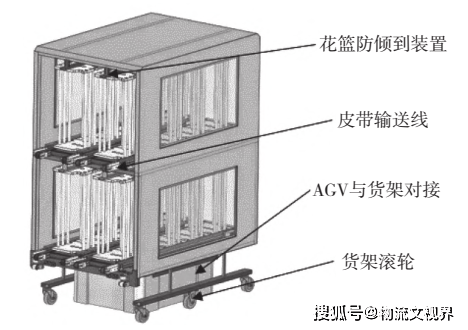

2.3 移动货架

移动货架分上下两层双轨道,单条传输轨道可装载5个花篮,总容量为20个花篮;货架底部预留对接接口;货架轨道中心距326mm,下层线体皮带离地面高度450mm,上层线体皮带离地面1160mm。

移动货架设计如图4所示,货架每层都设计有花篮防倾倒装置,防止货架运输过程中遇到紧急情况导致摔篮;皮带输送线上带有电机,当与耦合机构对接时,电极接触,给货架供电;货架底部装有定位销和二维码,AGV与托盘上的销孔配合,起到固定货架的作用,通过识别二维码记录当前货架编号;货架底部设计有滚轮,方便二次定位和异常情况处理。

图4 移动货架

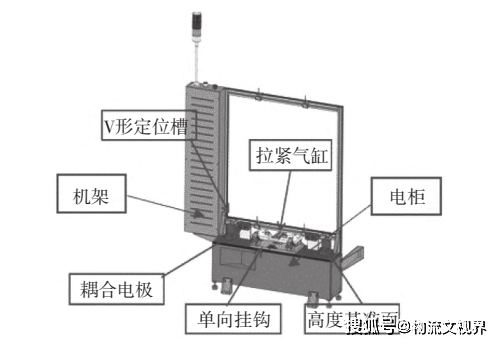

2.4 电耦合机构

电耦合机构设计如图5所示,主要由机架、电柜、拉紧装置、定位装置、耦合电极等部分组成,它安装在自动化设备的上下料口处,起到桥梁作用,为移动货架传输线提供动力,实现花篮的传输。它的工作流程为:带有移动货架的AGV行驶到下料位,AGV放下货架后驶离,此时,拉紧气缸工作,通过单向挂钩将货架拉至与V型定位槽契合,耦合电极接触,给货架供电带动皮带转动,开始花篮的传输。相对齿轮啮合机构来说,电耦合机构有以下几个特点:加工、安装、调试简单;运行稳定无噪音;使用寿命更长。

图5 电耦合机构

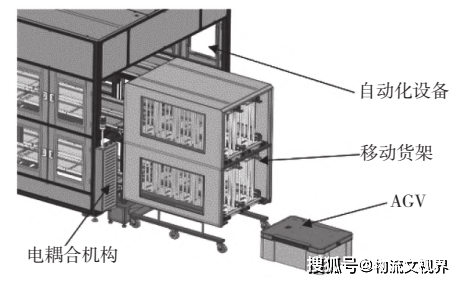

2.5 AGV对接流程

AGV收到任务后,通过内部程序计算找到最近的空货架,运行到货架下方,通过举升旋转等动作,把货架搬运到自动化上下料处的二维码上方,放下货架,AGV驶离,接驳机构上的拉紧气缸动作,将货架拉至对接,并给货架供电,货架上的输送线开始动作,花篮传输至货架上,花篮传输完成后,接驳机构上的拉紧气缸工作,释放拉紧装置,AGV将装满花篮的货架搬运至下一个工艺进行上料。AGV系统对接示意图如图6所示。

图6 AGV对接示意图

2.6 AGV路径规划

AGV系统可独立运行,具备与MES系统对接功能,可由MES端直接调度AGV。为提高AGV使用率和调度系统的稳定性,并结合车间生产花篮流转规则,将AGV分两个循环区域进行单独调度,从制绒上料机到刻蚀上料机为一个循环;从刻蚀下料机到激光开槽为一个循环。AGV循环路径示意图如图7所示。

图7 AGV循环路径示意图

2.7 AGV数量计算

引入的最终目的是为了企业降本增效,AGV数量的多少决定了项目的成败,数量多了会增加成本投入,数量少了会导致车间生产产能不匹配进而影响生产效率。目前AGV数量计算没有统一的标准化计算软件,主要依靠实际项目经验,综合考虑车间产能、配置、路径规划、缓存需求、车间空间大小、定位方式、对接方式等因素。

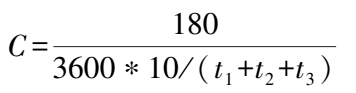

车间按照每小时最大产能18000片(180个花篮)计算。AGV理论数量计算公式:

式中,t1:AGV行驶时间;t2:对接时间;t3:交通管制时间。

已知AGV对接一次的时间45s,行驶速度0.5m/s,路径循环1需要对接12次,路径循环2需要对接14次,计算方法及结果如表2所示。由表中结果可知,AGV理论需求数量为19台,考虑到AGV工作中需要充电及其他因素,循环1增加充电备用AGV2台,循环2增加充电备用AGV2台,因此,整个车间一共需要AGV数量为23台。

表2 AGV理论需求数量计算表

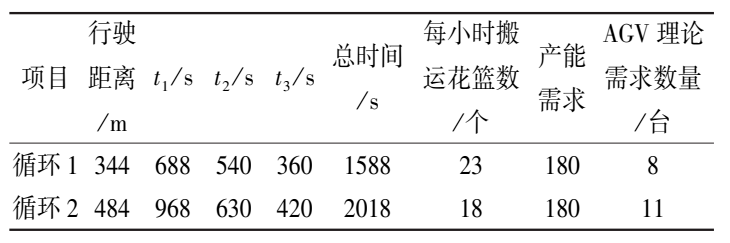

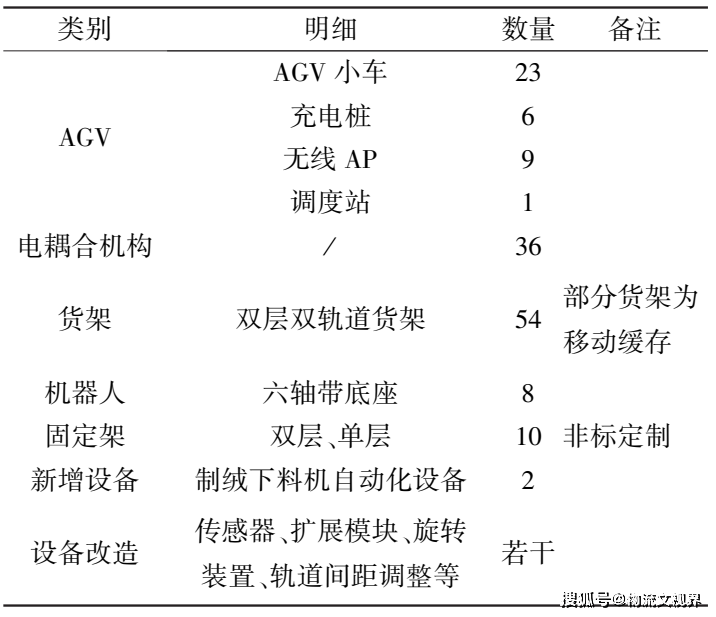

三、改造后车间配置

结合上述AGV系统设计方案,增加分离式后AGV的电池车间新增配置如表3所示。其中,电耦合机构数量是根据各工艺上下料口数量得到;货架数量按照耦合机构的1.5倍配用,其中部分货架可作为缓存使用;机器人分别用于扩散自动化、激光SE、退火自动化、激光开槽出上下料;固定架的目的是对接AGV和机器人上下料;目前制绒下料无法匹配AGV直接对接,因此需要增加两台制绒下料自动化设备;为匹配分离式AGV系统,车间自动化设备需要做细微调整,以满足对接需求和信号交互。

表3 改造后车间新增配置表

四、总结

随着光伏行业的迅速发展,自动化程度需求不断提高,AGV系统的应用势在必行。本文在某太阳能电池生产车间基础上,设计了一套分离式AGV系统,在AGV本体设计、电耦合机构设计、移动货架设计、导航方式、AGV数量计算、路径规划、配置需求等方面做了简要阐述,分析了分离式AGV系统应用的优势。此设计可为企业减少人力成本投入、提高自动化生产水平和产品质量提供参考,提升企业的市场竞争力。

----好的文章,值得分享----

作者:湖南红太阳光电科技有限公司廖源泉/谢振勇

来源:<<现代机械>>

编辑转发只为传递更多信息,并不代表本号观点。

如有侵权,请联删

2023-03-03 18:01

2023-03-03 18:01 [导读]

[导读]